Ведущие преобразователи дифференциального давления

Преобразователи дифференциального давления широко используются для измерения расхода, уровня и плотности в различных промышленных процессах. В этой статье мы рассмотрим основные типы преобразователей, критерии выбора, примеры применения и обсудим, как выбрать подходящий преобразователь для ваших конкретных задач. Вы узнаете о принципах работы, технических характеристиках и важных факторах, влияющих на точность и надежность измерений, с учётом опыта Шанхай Олин Приборостроительный Завод.

Что такое ведущие преобразователи дифференциального давления?

Ведущие преобразователи дифференциального давления – это приборы, измеряющие разницу давлений между двумя точками. Эта разница используется для определения различных параметров процесса, таких как расход жидкости или газа, уровень жидкости в резервуаре, плотность среды и т.д. Они являются ключевым компонентом в системах автоматизации промышленных процессов.

Принцип работы

Основной принцип работы основан на измерении силы, возникающей при воздействии разницы давлений на чувствительный элемент (мембрану). Эта сила преобразуется в электрический сигнал, пропорциональный разнице давлений.

Типы ведущих преобразователей дифференциального давления

- Пьезорезистивные: Используют пьезорезистивные элементы, изменяющие свое сопротивление под воздействием давления.

- Емкостные: Измеряют изменение емкости конденсатора, вызванное деформацией мембраны под действием давления.

- Индуктивные: Используют изменение индуктивности катушки, вызванное перемещением сердечника под действием давления.

Критерии выбора ведущего преобразователя дифференциального давления

Выбор подходящего ведущего преобразователя дифференциального давления зависит от множества факторов. Рассмотрим ключевые аспекты, на которые следует обратить внимание.

Диапазон измерений

Необходимо правильно определить диапазон давлений, в котором будет работать преобразователь. Важно, чтобы диапазон измерений соответствовал требованиям процесса и позволял измерять минимальные и максимальные значения давления с необходимой точностью.

Точность

Точность преобразователя является важным параметром, определяющим надежность измерений. Выбирайте преобразователь с требуемой точностью в зависимости от критичности процесса. В таблице ниже приведены примеры классов точности и их влияние на погрешность измерения.

| Класс точности | Погрешность измерения (% от диапазона) |

|---|---|

| 0.1 | ±0.1% |

| 0.25 | ±0.25% |

| 0.5 | ±0.5% |

Материал корпуса и мембраны

Материал корпуса и мембраны должен быть устойчив к среде, в которой будет работать преобразователь. Выбор материала зависит от химического состава измеряемой среды, температуры и давления. Наиболее распространенные материалы – нержавеющая сталь, титан, хастеллой.

Тип выходного сигнала

Преобразователи могут выдавать различные типы выходных сигналов: аналоговые (4-20 мА, 0-10 В), цифровые (HART, Profibus, Modbus). Выбор типа выходного сигнала зависит от системы управления, к которой будет подключен преобразователь.

Температурный диапазон

Необходимо учитывать температурный диапазон окружающей среды и измеряемой среды. Преобразователь должен работать стабильно и точно в заданном диапазоне температур.

Защита от внешних воздействий

Степень защиты IP определяет устойчивость преобразователя к пыли и влаге. Выбирайте преобразователь с необходимой степенью защиты в зависимости от условий эксплуатации.

Применение ведущих преобразователей дифференциального давления

Ведущие преобразователи дифференциального давления находят широкое применение в различных отраслях промышленности.

Измерение расхода

Наиболее распространенное применение – измерение расхода жидкостей и газов. Преобразователь устанавливается на сужающем устройстве (диафрагме, сопле Вентури, трубке Пито), где создает перепад давления, пропорциональный расходу.

Измерение уровня

Ведущие преобразователи дифференциального давления используются для измерения уровня жидкости в резервуарах. Преобразователь измеряет гидростатическое давление столба жидкости, которое пропорционально уровню.

Измерение плотности

Преобразователи используются для измерения плотности жидкости или газа. Для этого используют два преобразователя, установленные на разной высоте, которые измеряют разницу давлений, пропорциональную плотности.

Примеры применения

- Нефтегазовая промышленность: Измерение расхода нефти, газа, воды в трубопроводах.

- Химическая промышленность: Контроль уровня жидкости в реакторах, измерение расхода реагентов.

- Пищевая промышленность: Измерение расхода молока, соков, пива в производственных линиях.

- Энергетика: Измерение расхода пара, воды в тепловых сетях.

- Водоснабжение и водоотведение: Контроль уровня воды в резервуарах, измерение расхода воды в трубах.

Производители ведущих преобразователей дифференциального давления

На рынке представлено множество производителей ведущих преобразователей дифференциального давления. Выбор производителя зависит от бюджета, требований к точности, надежности и доступности сервисной поддержки.

При выборе ведущего преобразователя дифференциального давления важно учитывать все вышеперечисленные факторы. Правильный выбор обеспечит точные и надежные измерения, повысит эффективность и безопасность промышленных процессов. Не стесняйтесь обращаться к специалистам Шанхай Олин Приборостроительный Завод за консультацией, чтобы подобрать оптимальное решение для ваших задач.

Часто задаваемые вопросы (FAQ)

Как часто нужно калибровать ведущий преобразователь дифференциального давления?

Рекомендуется калибровать преобразователь не реже одного раза в год. Частота калибровки зависит от условий эксплуатации и требований к точности измерений.

Какие основные причины выхода из строя ведущих преобразователей дифференциального давления?

Основные причины – перегрузка по давлению, воздействие агрессивных сред, механические повреждения, электрические перегрузки.

Как правильно установить ведущий преобразователь дифференциального давления?

Установка должна выполняться в соответствии с инструкцией производителя. Важно обеспечить правильное подключение импульсных линий, защиту от вибрации и перегрева.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Манометр для азота

Манометр для азота -

Осевой двухметаллический термометр

Осевой двухметаллический термометр -

Кабельный канал-держатель

Кабельный канал-держатель -

Взрывозащищённый датчик давления

Взрывозащищённый датчик давления -

Радарный уровнемер с проводящей волной – YYRD705

Радарный уровнемер с проводящей волной – YYRD705 -

Радарный уровнемер с высокой частотой

Радарный уровнемер с высокой частотой -

Термопара для высоких температур и высоких давлений

Термопара для высоких температур и высоких давлений -

Фланцевый преобразователь уровня

Фланцевый преобразователь уровня -

Редукционный клапан с рычажным управлением для пара Y45H-Y45Y-PN64~PN100

Редукционный клапан с рычажным управлением для пара Y45H-Y45Y-PN64~PN100 -

Управляющий кабель с фторопластовой изоляцией, стойкий к высоким температурам

Управляющий кабель с фторопластовой изоляцией, стойкий к высоким температурам -

Емкостной датчик уровня

Емкостной датчик уровня -

Силовой кабель YJV23 с медной жилой

Силовой кабель YJV23 с медной жилой

Связанный поиск

Связанный поиск- Оптовая торговля биметаллическими термометрами rosma

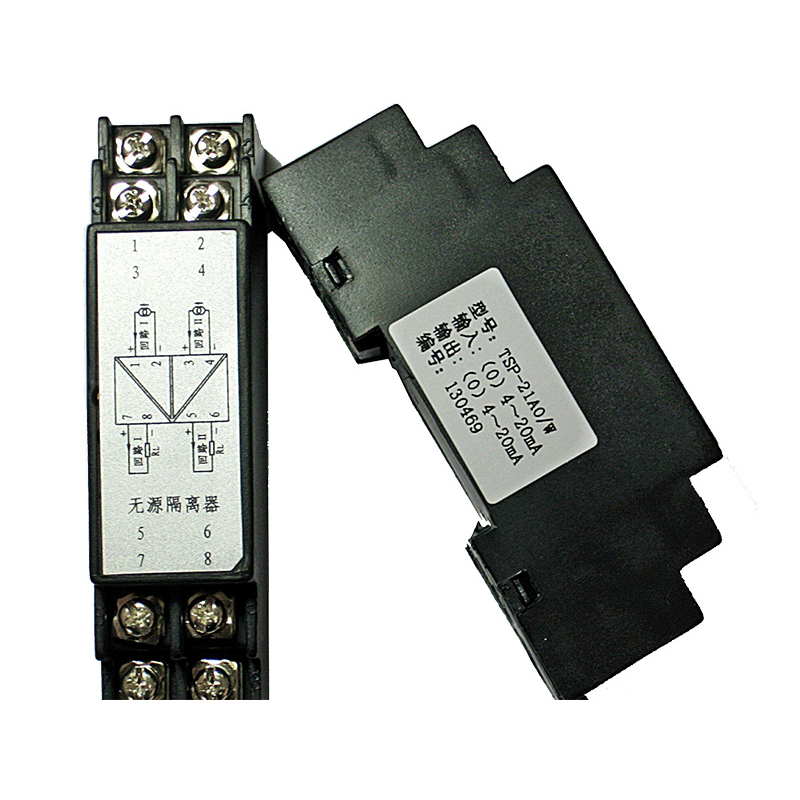

- Ведущий изолированный преобразователь температуры

- Отличный манометр 100

- Платиново-родиевая термопара

- Купить Прибор регулирования

- термопара для плиты купить

- Прибор управления OEM

- терморетистор

- Мост из армированного стекловолокном пластика (FRP)

- Изолированный датчик температуры